Stal skrojona na potrzeby przemysłu

Nad opracowaniem stali nanokrystalicznej nowej generacji pracuje zespół z Wydziału Inżynierii Materiałowej Politechniki Warszawskiej pod kierunkiem mgr. inż. Krzysztofa Wasiaka. Opracowanie takiej stali ma duże szanse na wdrożenie przede wszystkim do produkcji narzędzi, ale również odpowiedzialnych części maszyn i wyrobów narażonych na zużycie eksploatacyjne.

Konwencjonalne stale wykorzystywane obecnie do wytwarzania narzędzi (tzw. stale narzędziowe) są co prawda twarde i wytrzymałe, ale przy tym kruche. Przemysł szuka więc alternatywnych materiałów. Mogłyby nim być stale nanobainityczne (tzn. takie, których struktura złożona jest z bardzo małych ziaren – poniżej 100 nanometrów). Zapewniają one bowiem odpowiednią kombinację dużej wytrzymałości i plastyczności i mogą świetnie sprawdzić się w produkcji wielu stalowych elementów. Stale te mają jednak zbyt małą twardość do zastosowań na wysokoobciążone narzędzia. Dlatego powstał pomysł, by połączyć najbardziej pożądane właściwości obecnie znanych stali narzędziowych i nanokrystalicznych.

Na realizację projektu „Opracowanie nowej generacji stali o strukturze nanokrystalicznej z węglikami” mgr inż. Krzysztof Wasiak otrzymał finansowanie z Narodowego Centrum Badań i Rozwoju w ramach programu LIDER IX.

Jak to wygląda w praktyce?

– Korzystamy ze stali konwencjonalnych, dostępnych na rynku, o odpowiednim składzie chemicznym – wyjaśnia mgr inż. Krzysztof Wasiak. – Szukamy takich, które mają skład zbliżony do obecnie znanych stali nanobainitycznych, a przy tym naddatek węgla i pierwiastków węglikotwórczych, np. wanadu, chromu czy molibdenu.

Obecnie znane stale nanobainityczne zawierają ferryt bainityczny (zapewniający odpowiednią wytrzymałość) i austenit resztkowy (poprawiający plastyczność). Zwiększony udział pierwiastków węglikotwórczych w składzie chemicznym tych stali umożliwi wydzielanie węglików – cząstek podnoszących twardość i wytrzymałość materiału.

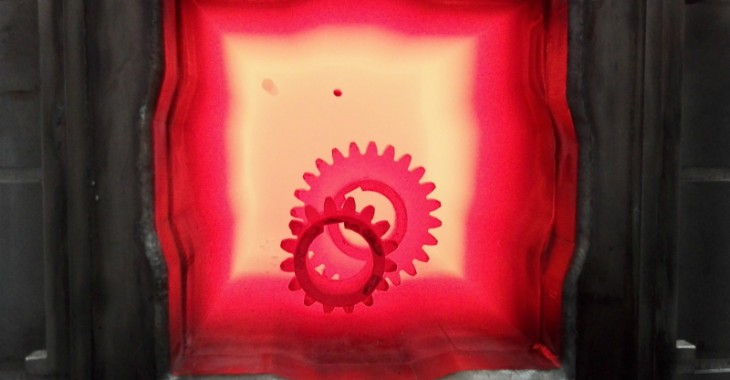

Mikrostruktura nanobainitu bezwęglikowego

– Naszym zadaniem jest precyzyjne zaprojektowanie obróbki cieplnej wyselekcjonowanych przez nas stali handlowych – mówi mgr inż. Krzysztof Wasiak. – Musimy tak dobrać temperaturę i czas, żeby uzyskać mikrostrukturę nanobainitu bezwęglikowego, który będzie stanowił osnowę dla węglików. Taką kompozycję można porównać do ciasta z rodzynkami. Drobnodyspersyjne węgliki podniosą twardość i odporność na zużycie przez tarcie, a nanokrystaliczna osnowa zapewni wysoką wytrzymałość przy zachowaniu odpowiedniej plastyczności.

To znaczy, że uzyskamy połączenie najlepszych właściwości konwencjonalnych stali narzędziowych i obecnie znanych stali nanobainitycznych. Stal o zaprojektowanej przez zespół z PW mikrostrukturze świetnie nada się do produkcji m.in. wykrojników do tworzyw sztucznych, matryc czy stempli.

– Dzięki zmianie parametrów obróbki cieplnej możemy w szerokim stopniu sterować składem fazowym i właściwościami stali – zaznacza mgr inż. Krzysztof Wasiak.

Od komputera do pieca

Zanim taka stal nowej generacji będzie mogła zostać wykorzystana, trzeba wykonać szereg badań. Mimo że mamy do czynienia z obróbką cieplną, to wcale nie piece są tu kluczowe. Naukowcy do projektowania obróbki cieplnej wykorzystują symulacje komputerowe przemian fazowych. Do pierwszych testów zaprojektowanych obróbek wykorzystują dylatometr (urządzenie mierzy m.in. rozszerzalność cieplną przygotowanych próbek) i prowadzą badania mikroskopowe (przy użyciu mikroskopów świetlnych i elektronowych).

– Kiedy uzyskujemy oczekiwaną mikrostrukturę, badania powtarza się w piecach laboratoryjnych – opowiada mgr Krzysztof Wasiak. – Nasze dotychczasowe badania potwierdzają, że zaprojektowane obróbki cieplne pozwalają uzyskać korzystny skład fazowy i mikrostrukturę stali.

Z myślą o wdrożeniu

Naukowcy starają się skrócić czas poszczególnych procesów i projektować tak, żeby rozwiązania, które tworzą, miały jak największe szanse na wdrożenie. Od niemal dekady zajmują się nanostrukturyzacją stali, więc znają zarówno swoje możliwości, jak i potrzeby firm, ich oczekiwania i ograniczenia.

– Są inne niż nasza metody wytwarzania struktury nanokrystalicznej, takie jak przeciskanie przez kanał kątowy, wyciskanie hydrostatyczne, konsolidacja nanoproszków czy krystalizacja szkieł metalicznych – tłumaczy mgr inż. Krzysztof Wasiak. – W takich przypadkach problemem może być to, że najpierw uzyskujemy materiał, a dopiero potem możemy z niego wykonać konkretny element. Ponadto na tą chwilę wymienione metody pozwalają wytworzyć elementy konstrukcyjne o stosunkowo niewielkich rozmiarach, co sprawia, że ich aplikacje praktyczne są bardzo ograniczone. Nasza metoda pozwala na wytworzenie nanostruktury w całej objętości materiału już w gotowym elemencie lub wyrobie stalowym.

Na świecie projektowane są specjalne składy chemiczne stali umożliwiające otrzymanie struktury nanobainitycznej.

– Nawet jeśli uzyskuje się w ten sposób idealną strukturę, to pojawi się problem przekonania hut do produkcji nowego rodzaju stali, a firm do zastosowania w produkcji nowego, nieznanego wcześniej gatunku stali – mówi mgr inż. Krzysztof Wasiak. – Ponadto proponowane dla tych stali procesy obróbki cieplnej prowadzące do wytworzenia nanostruktury często są długotrwałe – i dla firm produkcyjnych nieopłacalne.

Jak zaznacza naukowiec, procesy innowacyjnej obróbki cieplnej projektowanej na Wydziale Inżynierii Materiałowej PW są stosunkowo krótkotrwałe i można je prowadzić w piecach dostępnych w przemyśle, więc nie trzeba zmieniać parku maszynowego.

W ramach projektu technologia ma zostać opracowana i przetestowana w warunkach produkcyjnych, bądź zbliżonych do rzeczywistych ale sam proces wdrożenia nie jest już częścią programu LIDER. Projekt zaplanowany jest na trzy lata.

Zespół pracujący nad projektem: mgr inż. Krzysztof Wasiak – kierownik projektu, mgr inż. Magdalena Bagrowska, mgr inż. Krzysztof Chmielarz, mgr inż. Grzegorz Łukaszewicz, mgr inż. Karolina Szwejkowska, mgr inż. Kamil Wasiluk i inż. Monika Węsierska

Komentarze