Tolerować uszkodzenia

Współczesny przemysł chemiczny i petrochemiczny jest wymagającym użytkownikiem dużej liczby układów regulacji i diagnostyki. Odpowiednio zaprojektowane mogą poprawić bezpieczeństwo i efektywność pracy procesów technologicznych. Do takich układów należą systemy typu FTC (Foult Tolerant Control) tolerujące określone uszkodzenia.

Diagnostyka procesów przemysłowych zajmuje się rozpoznawaniem zmian stanów procesów ciągłych występujących w przemyśle chemicznym, petrochemicznym, energetycznym, itp. Jako jedną z przyczyny zmian stanów pracy instalacji technologicznych rozpatrywane są uszkodzenia i inne zdarzenia destrukcyjne. Zadaniem diagnostyki jest wczesne wykrywanie i dokładne rozpoznawanie powstających uszkodzeń. Zdarzenia destrukcyjne, takie jak zużycie, traktowane są jako pewien rodzaj uszkodzenia, które powinno być wykryte i rozpoznane po przekroczeniu pewnej wartości. W diagnostyce procesów przemysłowych stosowane są metody modelowania i identyfi kacji wypracowane na gruncie automatyki [2]. Zadaniem systemów diagnostycznych związanych z bezpieczeństwem jest redukcja ryzyka, a zatem zmniejszanie częstości występowania zdarzeń zagrażających i redukcja ich skutków [2].

Układy tolerujące uszkodzenia

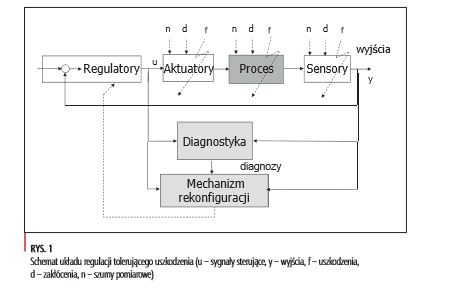

Jednym z dynamicznie rozwijających się aktualnie kierunków badań i rozwoju w zakresie automatyki są algorytmy sterowania tolerujące uszkodzenia [3,4,5,6]. Idea budowy aktywnych układów FTC polega na realizacji bieżącej diagnostyki oraz rekonfi guracji w czasie rzeczywistym struktury sprzętowej lub programowej układu w stanach z uszkodzeniami. Są to zatem układy o zmiennej strukturze zależnej od wykrytych uszkodzeń. Ogólny schemat układu tolerującego uszkodzenia został podany na rysunku 1.

Bardzo istotnym elementem każdego układu FTC jest sposób realizacji detekcji i lokalizacji uszkodzeń. Przyjęte rozwiązanie powinno zapewnić wczesną detekcje powstających uszkodzeń oraz taką ich rozróżnialność, która umożliwi podejmowanie decyzji o koniecznych rekonfi guracjach układu [4,5]. W złożonych strukturach układów regulacji, nawet przy braku redundancji sprzętowej, możliwe są zwykle takie rekonfi guracje układu automatyki, które zlikwidują lub ograniczą niekorzystny wpływ uszkodzeń torów pomiarowych na funkcjonowanie procesu. Do odtwarzania wartości sygnałów, których tory pomiarowe są uszkodzone, stosuje się najczęściej wirtualne sensory, które wyliczają wartość sygnału na podstawie modelu, z wykorzystaniem innych sygnałów pomiarowych. Możliwe jest także dynamiczne zastępowanie wartości sygnałów z uszkodzonych torów pomiarowych przez sygnały ekwiwalentne. Opracowanie układu tolerującego uszkodzenia wymaga zaprojektowania dla każdego z uszkodzeń algorytmu funkcjonowania układu automatyki w stanie istnienia tego uszkodzenia oraz procedury bezuderzeniowego przełączenia ze sterowania w stanie normalnym na sterowanie rezerwowe. Warunkiem dokonywania takich zmian jest jednak odpowiednio szybkie wykrywanie i jednoznaczne lokalizowanie uszkodzeń [1,4]. Aplikacje układów FTC w przemyśle mają charakter badań i wdrożeń pilotażowych. Poniżej przedstawiono przykład realizacji tego typu systemu dla układu regulacji poziomu płynu w zbiorniku.

Rekonfiguracja struktury układów regulacji

Projekt układu tolerującego uszkodzenia polega na znalezieniu, dla każdego z uwzględnianych uszkodzeń, alternatywnego algorytmu działania układu sterowania w stanie z rozpoznanym uszkodzeniem. W ostatnich latach prowadzone są intensywne prace badawcze nad teorią oraz metodami projektowania układów automatyki tolerujących uszkodzenia. Ukazujące się publikacje dotyczą układów sterowania tolerujących uszkodzenia dla konkretnych urządzeń [2,5]. Aby zrealizować układ regulacji tolerujący uszkodzenia, niezbędne jest połączenie oprogramowania diagnostycznego z oprogramowaniem sterującym. Programy dla układu sterowania znajdują się w sterownikach programowalnych typu PLC lub w stacjach procesowych w zdecentralizowanych systemach automatyki DCS. Jeżeli obiekt sterowania jest wyposażony w nadrzędny komputerowy system diagnostyczny, możliwa jest współpraca jednostek sterujących z tym systemem w zakresie rekonfi guracji struktury całego układu regulacji. Informacje o uszkodzeniach kanałami transmisji danych z systemu diagnostycznego przekazywane są do sterownika, gdzie rozpoczynają się niezbędne rekonfi guracje systemu sterowania. Wadą tego typu rozwiązań są zbyt duże opóźnienia w podejmowaniu decyzji o rekonfi guracji systemu sterowania.